1壳体成型工艺分析

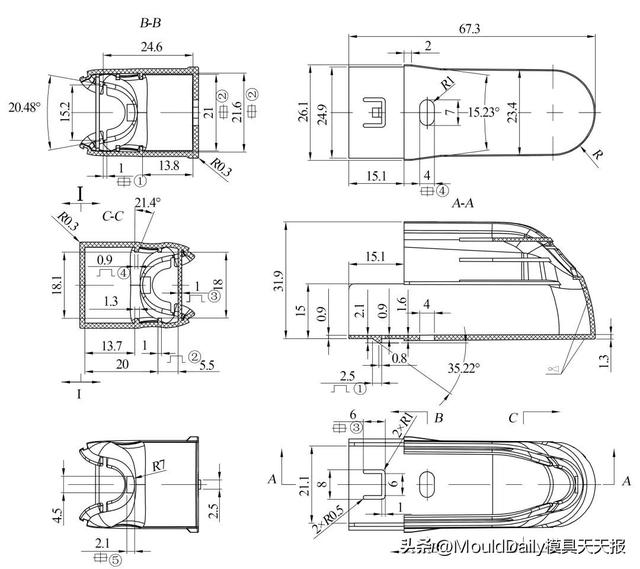

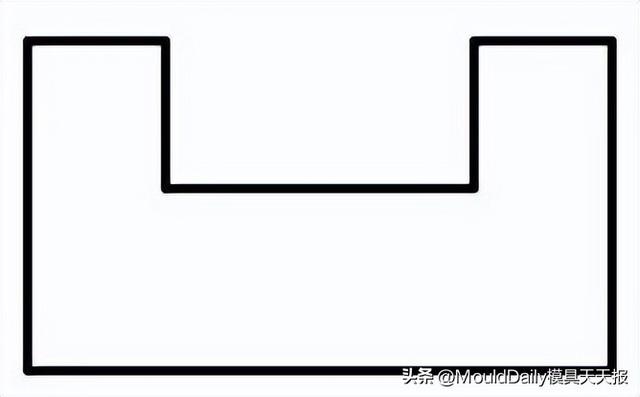

壳体外形结构和尺寸,如图1所示,壳体材料为45%PC+ABS,收缩率为0.5%~0.7%。壳体上有5处型槽、4处凸台,要求大批量生产,这些因素影响和决定着注射模的结构,壳体成型工艺分析如下。

图1 壳体形状及尺寸

注:

——凸台;

——型槽;

——塑件型面有外观要求。

5处型槽的尺寸分别为:15.2 mm×1 mm×20.48°×24.6 mm、21 mm×21.1 mm×13.8 mm×21.6 mm×(20-13.7+1.3)mm、6 mm×8 mm×6 mm×1 mm×(2×R0.5)mm×(2×R1)mm、7 mm×4 mm×R1 mm、4.5 mm×2.1 mm×R7 mm;4处凸台的尺寸分别为:0.8 mm×2.5 mm×(2.1-0.9)mm×35.22°、1 mm×(20+1)mm×18 mm、1 mm×5.5 mm、1.3 mm×0.9 mm×21.4°×13.7 mm×(21.6-18.1) mm;壳体外表面不允许存在脱模痕迹。

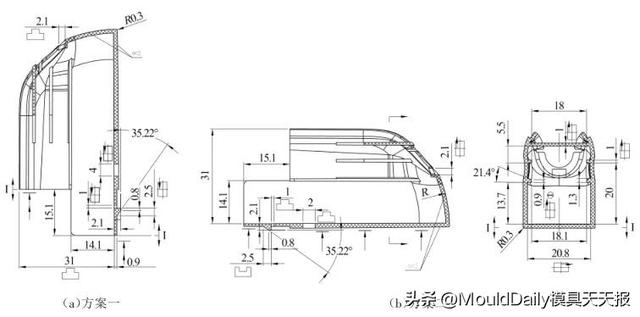

2注射模结构优化方案分析

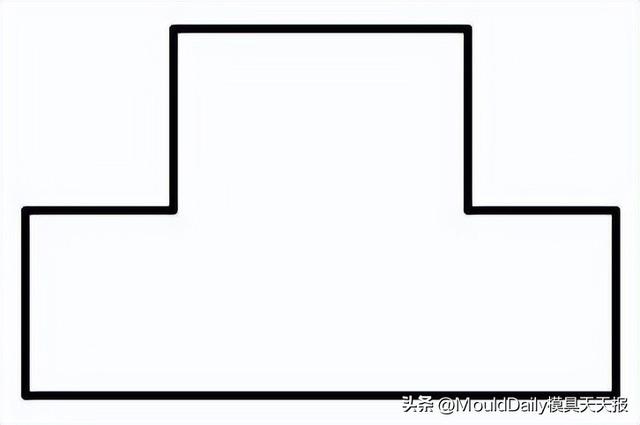

根据壳体成型工艺分析,成型壳体时可采取2种摆放方式,第1种是竖直摆放,第2种是横卧摆放,2种注射模结构方案分析如下。

(1)方案一:分型面Ⅰ-Ⅰ如图2(a)所示,型槽①、②、⑤采用动模型芯镶件成型,型槽③、④和凸台①可以采用斜推杆内抽芯机构成型。壳体脱模可先依靠推杆推动脱料板,将壳体和浇注系统凝料推出动模型芯。由于壳体底部为台阶面,仍会滞留在脱料板型腔内,需要采用二次脱模机构才能确保壳体无脱模痕迹和变形。

(2)方案二:如图2(b)所示,分型面Ⅰ-Ⅰ设在R0.3 mm与R弧的切点处,可以避免弓形高处对壳体脱模的阻挡,但在分型面Ⅰ-Ⅰ处存在脱模痕迹。型槽①、②、⑤采用斜导柱滑块外抽芯机构成型与抽芯,凸台①需要在动模型芯处加工相应形状的凹槽进行成型,型槽③、④则需要在动模型芯处加工相应的凸台或镶件进行成型。壳体可使用推杆脱模,由于壳体壁厚仅为1.6 mm,推杆推出会在壳体上留下痕迹,还会使壳体产生变形。也可采用推杆和脱料板脱模,但成型凹槽和凸台的型芯必须安装在脱料板上。虽然脱料板与动模板之间安装了导柱和导套,但导柱和导套间存在间隙,会导致成型凹槽和凸台的型芯产生位移而造成尺寸超差。抽芯机构的型芯抽芯超过65 mm,型芯为悬臂,存在间隙会导致壳体成型时壁厚不符合要求。由于抽芯距离超过45 mm,为了保证斜导柱的刚性,须选择大型模架,还需要采用液压缸抽芯机构。所以方案二不可取。

经分析,方案一能确保成型壳体的外观要求且模具结构简单,因此采用方案一成型壳体。为了提高注射模的加工效率,模具采用1模4腔结构。

图2 壳体注射模方案

注:

——斜导柱滑块外抽芯;

——斜推杆内抽芯;

——动模型芯上加工凹槽;

——动模型芯上加工凸台或采用镶件结构;

——表示二次脱模机构。

3注射模结构设计

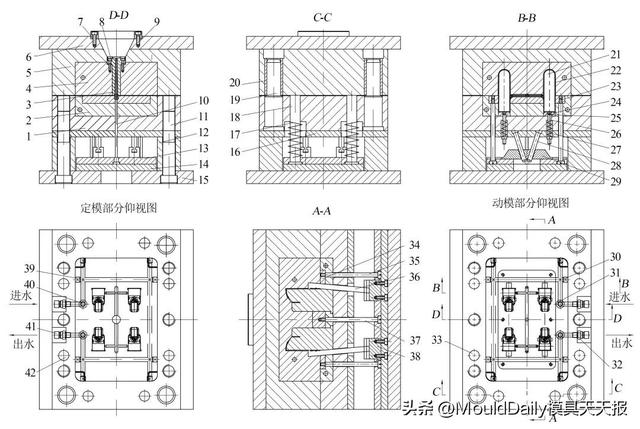

注射模结构如图3所示。

图3 注射模结构

1.动模板 2.动模型芯 3.浇口套 4.定模型芯 5.定模板 6.定模座板 7.定位圈 8.螺钉 9.螺钉 10.推杆 11.螺钉 12.垫块 13.推杆固定板 14.推板 15.动模座板 16.动模垫板 17.弹簧 18.复位杆 19.导柱 20.导套 21.动模型芯 22.壳体 23.台阶螺钉 24.推管 25.圆柱销 26.推杆 27.弹簧 28.斜导柱 29.滑块 30.螺塞 31.O形密封圈 32.冷却水接头 33.圆柱销 34.推板 35.台阶螺钉 36.斜推杆 37.台阶螺钉 38.T形槽滑块 39.螺塞 40.O形密封圈 41.冷却水接头 42.圆柱销

(1)复位机构设计。复位机构由推杆固定板13、推板14、复位杆18和弹簧17组成。在注塑机顶杆退回后,先是依靠弹簧17进行初始复位,后在定模与动模闭合时由定模板5推动复位杆18、推杆固定板13、推板14及滑块29、推板34及台阶螺钉23、35、37准确复位。该机构的作用是实现壳体和浇注系统凝料脱模后的模具复位,其结构设置有利于注射加工自动循环进行。

(2)浇注系统设计。浇注系统由浇口套3中的主浇道、动模型芯2和定模型芯4分流道及点浇口组成。塑料熔体通过主浇道、分流道和点浇口进入型腔并充满,冷却后成型为壳体。点浇口的痕迹较小,符合壳体外观要求。

(3)冷却系统设计。熔体在注射成型过程中,熔体的热量传递给模具零件,随着成型的持续进行,模具零件的热量不断升高,导致塑料过热脆化变质,所以需要设置冷却系统用于降低模具零件的温度,冷却系统可分成定模冷却系统和动模冷却系统。

1)定模冷却系统设计。在定模型芯4和定模板5中加工冷却水通道,在定模型芯4和定模板5交接处加工安装O形密封圈的槽,在冷却水通道端头加工管螺纹孔安装螺塞39,在定模板5冷却水通道端头加工管螺纹孔安装冷却水接头41,冷却水从冷却水接头41进水口流入,经冷却水通道从冷却水接头41出水口流出。

2)动模冷却系统设计。同理,在动模板1和动模型芯2中加工冷却水通道和管螺纹孔,安装有螺塞30、O形密封圈31和冷却水接头32,冷却水从冷却水接头32进水口流入,经冷却水通道从冷却水接头32出水口流出,将模具零件的热量带走。

(4)动、定模型芯设计。由于塑料热胀冷缩的影响,定模型芯、动模型芯的设计尺寸应为壳体的尺寸+壳体的尺寸×平均收缩率0.6%。此外,与脱模方向的型面尺寸应设置1.5°的脱模斜度。

4凝料脱模

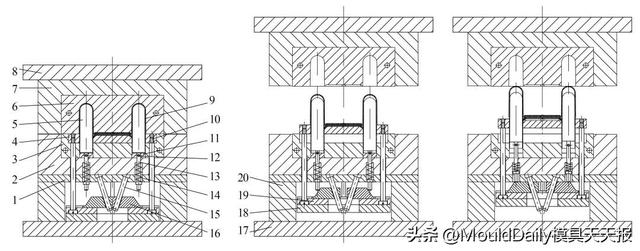

为了避免成型壳体产生脱模痕迹,采用脱料板脱模。开模时,壳体下端滞留在脱料板型腔中,因此需要采用推管进行二次脱模,该注射模采用斜导柱滑块抽芯二次滞后脱模机构,各阶段工作状态如下。

(1)动、定模闭合状态。如图4(a)所示,动、定模闭合,斜推杆内抽芯机构和脱模机构复位后,动模型芯3、型芯5、定模型芯6与斜推杆间形成型腔,塑料熔体通过浇注系统进入型腔后冷却成型壳体9。

图4 壳体的二次脱模状态

(a)动定模闭合状态 (b)定模与壳体第1次脱模状态 (c)壳体二次脱模状态 ;1.动模垫板 2.动模板 3.动模型芯 4.脱料板 5.型芯 6.定模型芯 7.定模板 8.定模垫板 9.壳体 10.台阶螺钉 11.推管 12.圆柱销 13.推杆 14.弹簧 15.斜导柱 16.滑块 17.动模座板 18.推板 19.推杆固定板 20.垫块

(2)定模与壳体第1次脱模。如图4(b)所示,当定模部分开启后,注塑机顶杆推动推板18、推杆固定板19、台阶螺钉10和脱料板4,脱料板4使壳体9脱离动模型芯3。此时,推杆13开始接触滑块16的斜面。

(3)壳体第2次脱模。如图4(c)所示,注塑机顶杆继续推动推板18、推杆固定板19、台阶螺钉10和脱料板4,脱料板4推动壳体9和浇注系统凝料再次远离动模型芯3。但此时推杆13沿着滑块16的斜面推动推管11,滑块16在安装板的燕尾槽中滑动,将壳体9从脱料板4的型腔中推出,实现壳体9的二次脱模,浇注系统凝料也与脱料板4的分流道实现了分离。注塑机顶杆退回时,在复位机构的作用下,脱模机构复位。由于推杆13与推管11是用圆柱销12连接,在推杆13上的弹簧14作用下,推管11也随之复位。

壳体9通过脱料板4实现第1次脱模,通过推管11实现第2次脱模,这样不仅保证了壳体9顺利脱模,还能确保其外观无浇口和脱模的痕迹。

5注射模斜推杆内抽芯兼脱模机构的设计

由于竖直摆放的待成型塑件侧面存在凸台与型槽,成型侧面凸台与型槽的型芯会阻碍壳体9的脱模,将成型侧面凸台与型槽的型芯采用斜推杆内抽芯兼脱模的运动,可消除凸台与型槽的型芯对脱模的阻挡作用。

如图4所示,成型壳体侧向凸台与型槽型芯的斜推杆内抽芯兼脱模机构工作过程如下:注塑机顶杆推动推板18、推杆固定板19、台阶螺钉10和脱料板4,脱料板4推动壳体9和浇注系统凝料实现第1次脱模的同时,斜推杆36(见图3)上成型凸台和型槽的型芯因受到动模板2斜槽的限制,斜推杆36的上端一方面进行脱模运动,另一方面产生抽芯力,而斜推杆36的下端可在T形槽滑块38(见图3)的槽中滑动。模具第2次脱模使壳体9顺利脱离型芯5和脱料板4的型腔。

▍原文作者:高俊丽袁开波文根保

▍作者单位:中国航空工业航宇救生装备有限公司 |